Для выполнения координатных измерений КИМ, КИС и КИП оснащают комплексом аппаратных и программных средств.

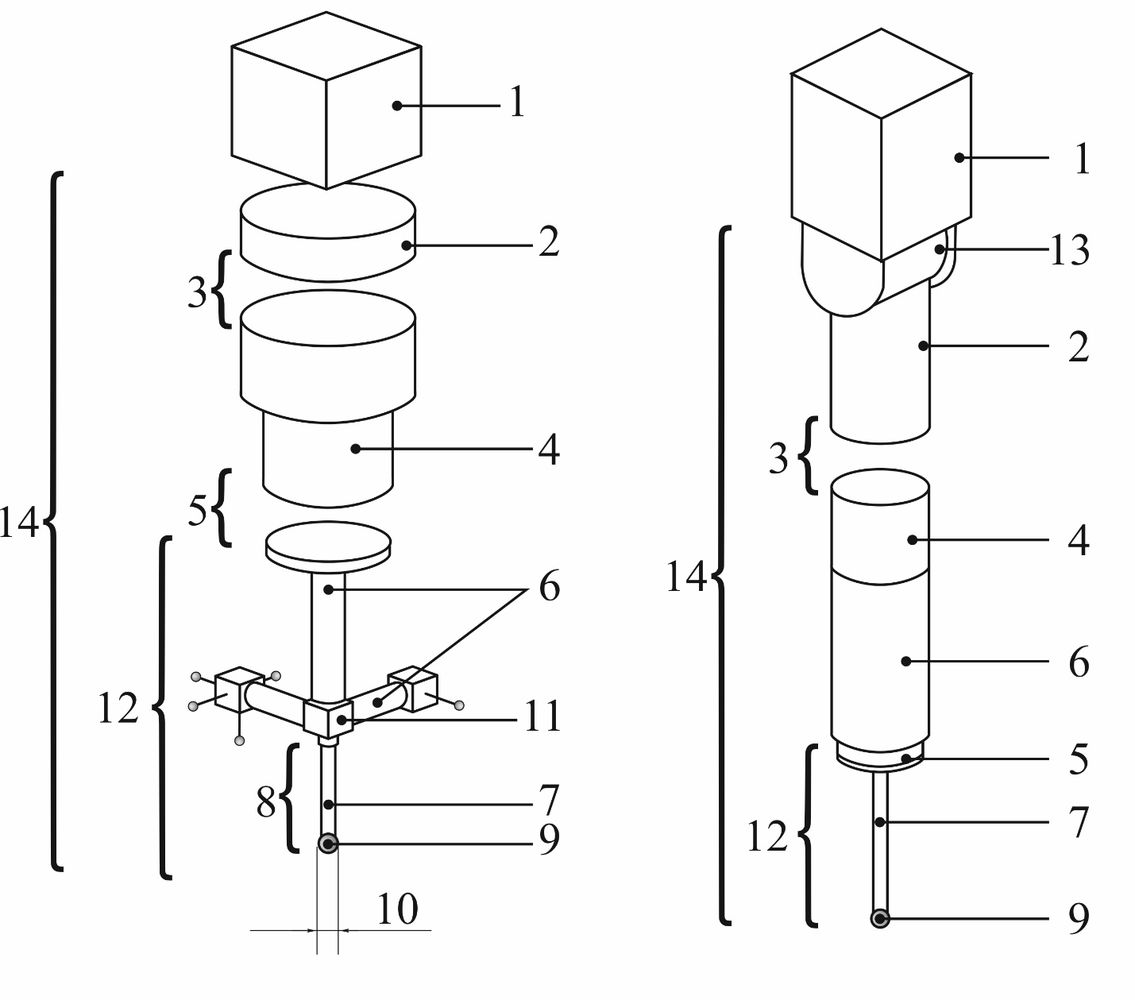

Базовая аппаратная часть КИМ содержит (рисунок 1):

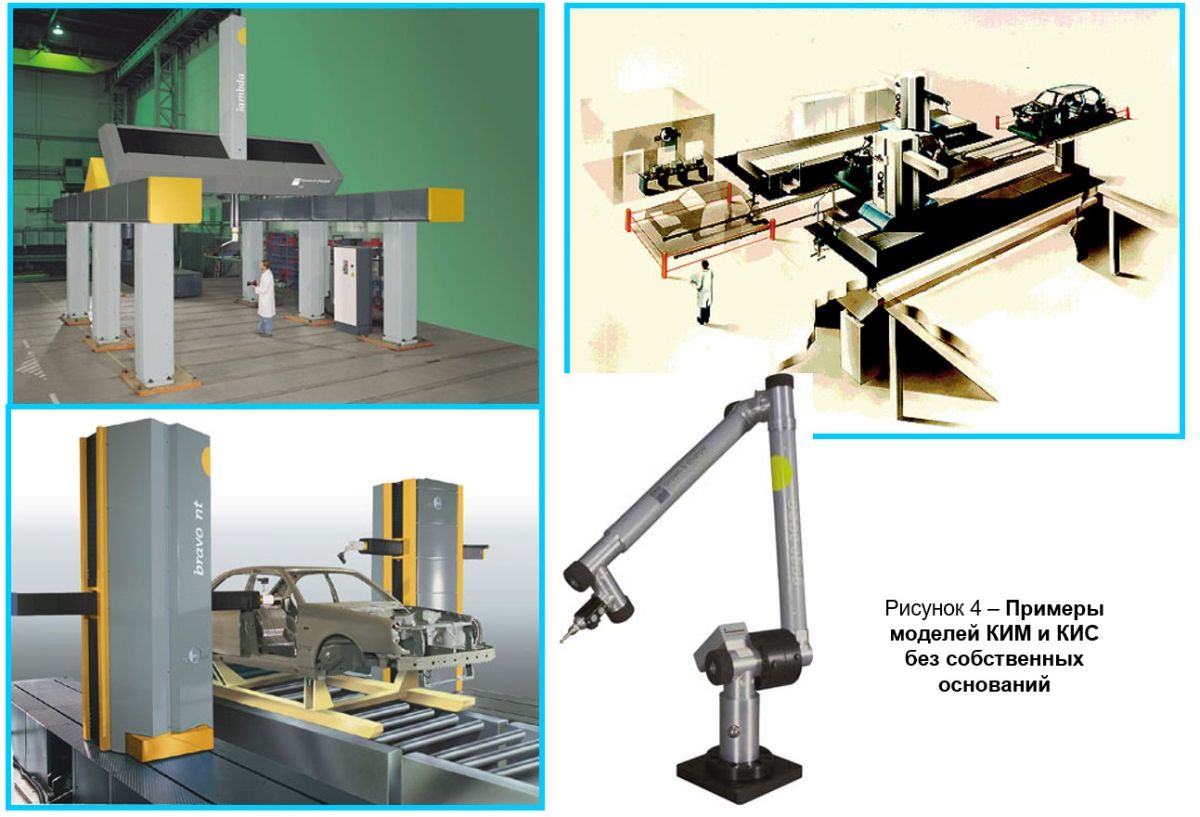

- Основание. Материалом для изготовления основания КИМ может быть сталь, чугун (рисунок 2), но в большинстве случаев используют твердые каменные породы, например, черный гранит (рисунок 3). Существуют модели КИМ, которые не имеют своего основания, узлы координатных перемещений монтируются на специально подготовленный фундамент или контрольную плиту (рисунок 4);

- Узлы координатных перемещений (УКП);

- Измерительные преобразователи (датчики обратной связи, в технической литературе часто используют англоязычный термин энкодер);

- Измерительные головки (ИГ);

- Управляющий вычислительный комплекс (УВК). Чаще всего состоит из контроллера (обычно включает блоки: управления приводами, обработки и фиксации показаний измерительных преобразователей и измерительной головки), персонального компьютера и дополнительных микропроцессорных устройств (примером может служить пульт управления КИМ).

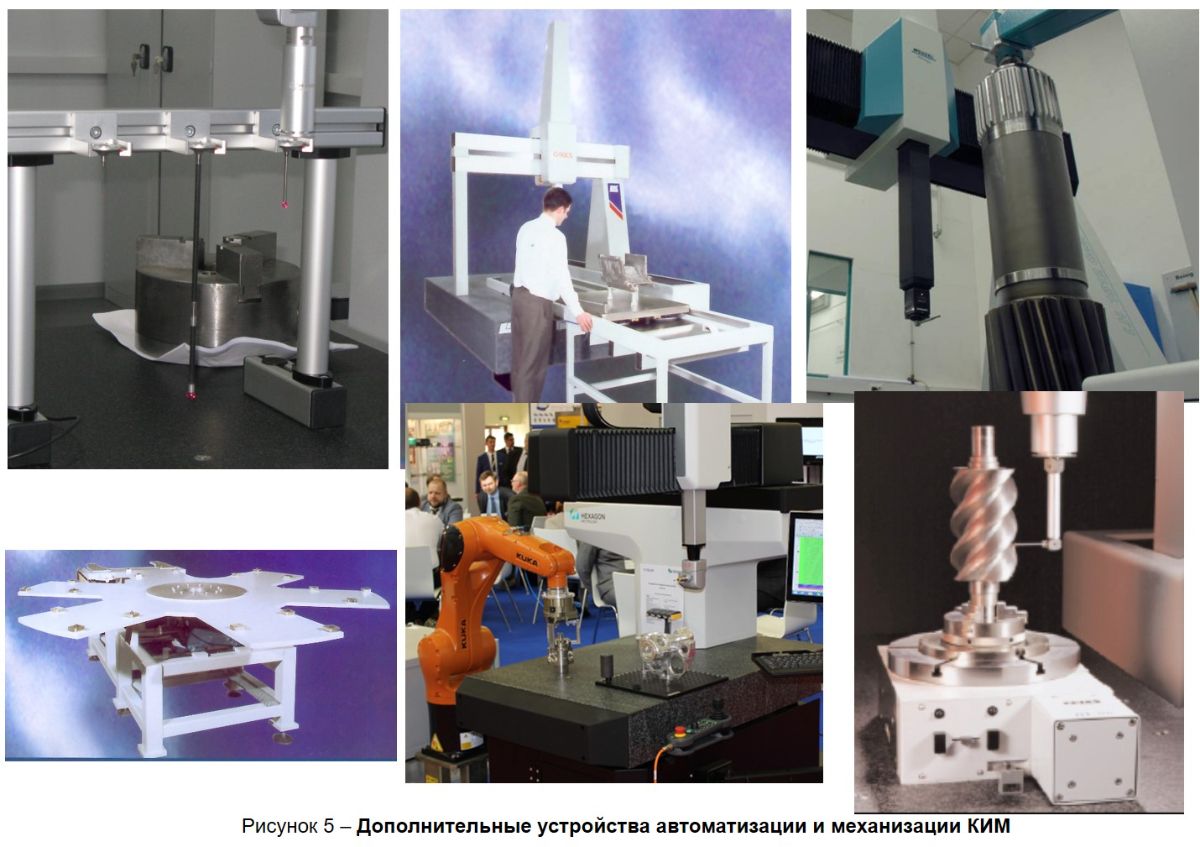

Для повышения эффективности процессов координатных измерений аппаратная часть КИМ может оснащаться дополнительными устройствами механизации и автоматизации (рисунок 5): поворотный стол, механизм смены паллет, поворотный модуль измерительной головки, магазин для смены измерительных головок и измерительных наконечников и т.д.

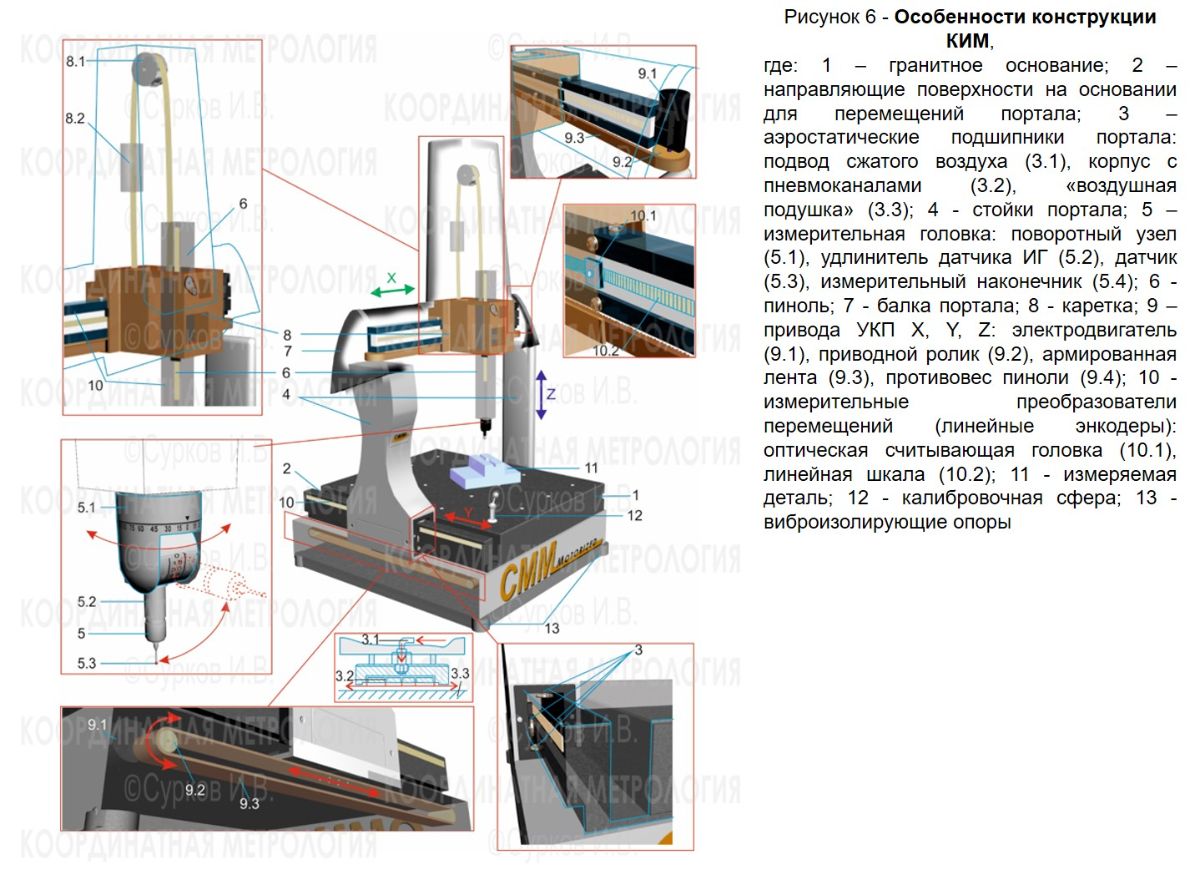

Рассмотрим особенности конструкции базовой аппаратной части на примере КИМ портальной компоновки (рисунок 6).

В базовую аппаратную часть КИМ портальной компоновки обычно входит гранитное основание 1, которое установлено на виброизолирующих опорах 13. Как уже было отмечено выше, твердокаменные породы (в частности черный гранит) - это наиболее распространенный материал для изготовления базовых элементов координатно-измерительного оборудования. Материал твердокаменной породы по сравнению со стальными и чугунными обладает рядом преимуществ:

- отсутствуют внутренние напряжения, так как материал прошел многолетнее естественное старение, но только в том случае, если камень добывался без взрыва;

- легко обрабатывается (на рисунке 3 отчетливо видно, как путем механической обработки на одном из участков гранитного основания получен важный и достаточно сложный элемент - направляющая типа "ласточкин хвост" для перемещения портала);

- коррозиестойкий;

- при механических повреждениях не появляются заусеницы;

- пренебрежимо малый коэффициент температурной деформации;

- антимагнитность и неэлектропроводность;

- относительно невысокая стоимость.

Обычно отмечается один недостаток каменных пород — гигроскопичность, т. е. при большой влажности (обычно более 60%) впитывается влага и меняется размер. Кроме того, нежелательны ударные нагрузки, например, падение крупногабаритной измеряемой детали.

На гранитном основании взаимно перпендикулярно монтируются УКП, каждый из которых обеспечивает движение вдоль одной из 3 осей прямоугольной системы координат машины (СКМ). Базовым УКП является подвижный по оси Y П-образный портал, стойки 4 которого устанавливают на направляющие поверхности 2 основания. По балке 7 портала вдоль оси X перемещается каретка 8, по направляющим поверхностям которой вдоль оси Z осуществляет движение пиноль 6 с закрепленной измерительной головкой 5.

В зависимости от степени автоматизации КИМ движение УКП может осуществляться вручную оператором или автоматически по управляющей программе (УП), в этом случае система ЧПУ или управляющий компьютер задают направление и скорость перемещения узлов, которое обеспечивается приводами, в основном электромеханическими.

Базовые детали УКП (траверса портала, пиноль) так же могут изготавливаться из твердокаменных пород, но в этом случае узлы получаются достаточно массивными. Многие производители современных моделей КИМ и КИС для уменьшения веса и инерционности движущихся элементов используют алюминевые конструкции (рисунок 7). Широкое распространение получило применение легких, прочных и термостабильных композитных материалов (рисунок 8).

Механическая часть УКП современных КИМ в основном оснащается ленточными передачами 9. Вращение двигателя 9.1 в одну или другую строну через приводной ролик (шкив) 9.2 преобразуется в линейные перемещения армированной ленты 9.3, к которой крепится соответствующий подвижный узел КИМ. Малую инерционность и энергопотребление обеспечивает применение аэростатических подшипников 3. В механизмы УКП для уравновешивания движущихся деталей могут встраиваться противовесы 9.4, пневматические и электромеханические тормоза. УКП КИМ, предназначенных для работы непосредственно в сборочных или механообрабатывающих цехах, монтируются на линейных подшипниках качения. В этом случае для выполнения линейных перемещений могут использовать шарико-винтовые или зубчато-реечные передачи с приводом от шагового или серводвигателя, тяжелые узлы перемещают линейные двигатели.

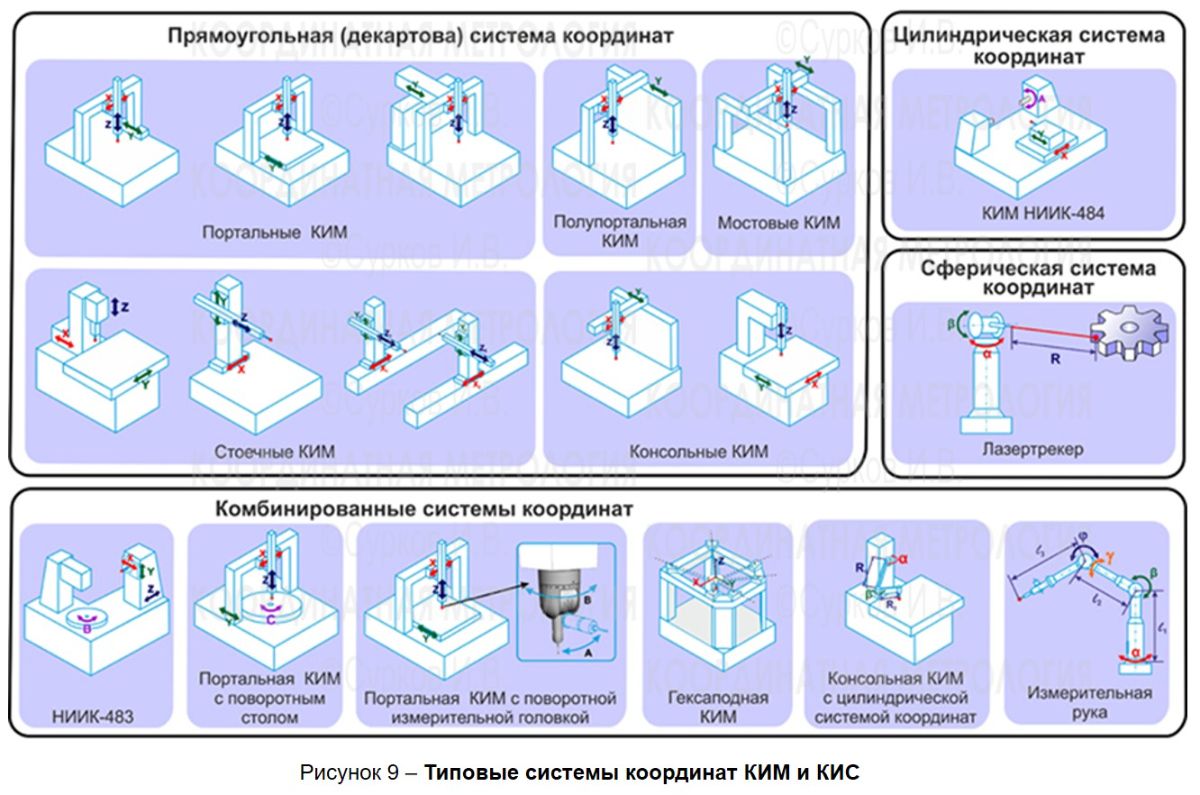

Определение текущих координат референтных точек узлов в рабочем пространстве КИМ с прямоугольной системой координат производят с помощью измерительных преобразователей линейных перемещений (линейных энкодеров) 10, расположенных параллельно осям СКМ. Значения угловых координат поворотных узлов КИМ (например, поворотные стол справа внизу на рисунке 5) определяют круговыми энкодерами. Наибольшее распространение имеют фотоэлектрические измерительные преобразователи со стеклянной шкалой 10.2, работающие в проходящем или отраженном свете. Оптическая считывающая головка 10.1 связана с контроллером УВК и обеспечивает передачу в реальном времени информации о положении УКП в СКМ. Типовые СКМ приведены на рисунке 9.

Начало СКМ (нулевая точка) выбирается производителем оборудования. При каждом включении или после сбоев работы проводят процедуру «Выход в ноль». Узлы КИМ перемещаются вдоль каждой из осей координат до наезда на специальную метку: механическую, электронную, оптическую.

Измеряемая деталь 11 может размещаться непосредственно на рабочей поверхности основания КИМ или в приспособление. При установке детали необходимо обеспечить максимально возможный доступ измерительной головке 5 ко всем измеряемым поверхностям. Для координатных измерений на пиноль КИМ (КИП, КИС) устанавливается контактная (рисунок 13 а) или бесконтактная ИГ (рисунки 13 б и в).

В основном используют контактные ИГ двух типов: касания (с триггерным (нулевым) датчиком) и отклонения (со сканирующим датчиком). Из многообразия конструкций бесконтактных ИГ наибольшее распространение получили лазерные устройства и системы технического зрения на основе цифровых видеокамер.

ИГ (рисунок 10) – это система взаимосвязанных элементов (датчик, измерительные наконечники, удлинители датчиков и измерительных наконечников, устройства тарельчатого типа с магнитными держателями для их автоматической смены, поворотный узел и другие компоненты), предназначенная для непосредственного контактного или бесконтактного взаимодействия с реальными поверхностями измеряемой детали и фиксации в УВК массива координат измеренных точек.

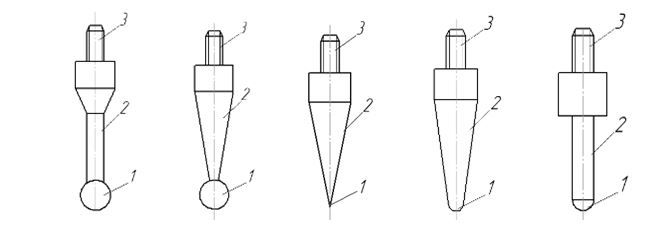

ИГ для контактных измерений оснащается измерительным наконечником (ИН), который в зависимости от условий и целей измерения может быть цельным или сборным, иметь различный типоразмер и разнообразные варианты конструкции контактного элемента: сфера, цилиндр, конус, типа «игла» и др. (рисунок 11). ИН (в технической документации и рекламных каталогах производителей координатного измерительного оборудования и оснастки часто используют не стандартизированный термин «щуп») представляет собой ту часть системы измерительной головки, которая соприкасается с измеряемой поверхностью детали, что приводит к смещению («срабатыванию») элементов механизма датчика ИГ.

КЭ ИН может изготавливаться как составная часть стержня ИН или как отдельный элемент, соединённый со стержнем (например, сваркой или пайкой). Материал, из которого изготовлены стержень и КЭ ИН, должны обеспечить повышенную износостойкость при эксплуатации (синтетический рубин, твердый сплав, закаленная легированная сталь, композитный материал и др.).

На большинстве моделей современной координатной измерительной техники возможность доступа КЭ ИН к заданным поверхностям измеряемой детали с разных направлений обеспечивается за счет включения в систему измерительной головки поворотного узла 13 (рисунок 10б). Моторизованный поворотный узел 5.1 (рисунок 6) может автоматически (при выполнении управляющей программы измерения) или по командам оператора (в наладочном режиме) повернуть ИГ на заданный угол по координатам A и B. В зависимости от модели ИГ, конструкции поворотного узла и возможностей ПО поворот осуществляется между измерительными циклами на фиксированный угол (в большинстве случаев) или же (на современных моделях ИГ) угловые перемещения поворотного узла выполняются непосредственно в цикле измерения (как дискретно, так и непрерывно).

Рисунок 10 – Варианты конструкции измерительной головки (а – без поворотного узла, б – с поворотным узлом), где: 1 – пиноль КИМ; 2 – удлинитель измерительного датчика; 3 – система смены измерительного датчика (например, тарельчатого типа); 4 – измерительный датчик; 5 – система смены измерительного наконечника (так же может быть тарельчатого типа); 6 – удлинитель измерительного наконечника (ИН); 7 – стержень ИН; 8 – измерительный наконечник; 9 – контактный элемент (КЭ) ИН; 10 – диаметр КЭ ИН; 11 – соединительный элемент типа «Звезда» системы ИН; 12 – система измерительного наконечника (состоит из компонентов системы ИН); 13 – поворотный узел ИГ; 14 – система измерительной головки как комплекс взаимосвязанных элементов.

Рисунок 11 – Варианты конструкций ИН, где 1 – КЭ ИН; 2 – стержень ИН; 3 – крепежный элемент (в зависимости от конструкции ИГ и соединительных элементов может быть резьбовой, гладкий цилиндрический, гладкий цилиндрический с лыской и др.)

Конструкции некоторых ИГ (например, со сканирующим датчиком активного (со встроенными приводами) типа) не допускают использования поворотного узла. В этом случае применяют различные сборные системы измерительных наконечников 12 (рисунок 10а). С помощью соединительных элементов типа «Звезда», угловых шарниров, удлинителей в один комплект собираются различные типы ИН. Направление стержня каждого ИН обеспечивает измерение комплекта поверхностей с заданной стороны детали.

Для обеспечения взаимосвязи измерительных систем координат перед измерением каждый ИН системы 12 (рисунок 10а), а также единичный ИН в каждой используемой позиции поворотного узла 5.1 (рисунок 6) должен пройти процедуру калибровки (ссылка).

Дополнительно приведена ссылка на видео лекцию автора по этой теме для студентов Южно-Уральского государственного университета (2020 г).